Síla přichází zevnitř

Síla přichází zevnitř. Výlisky z termoplastu takřka bez deformací.

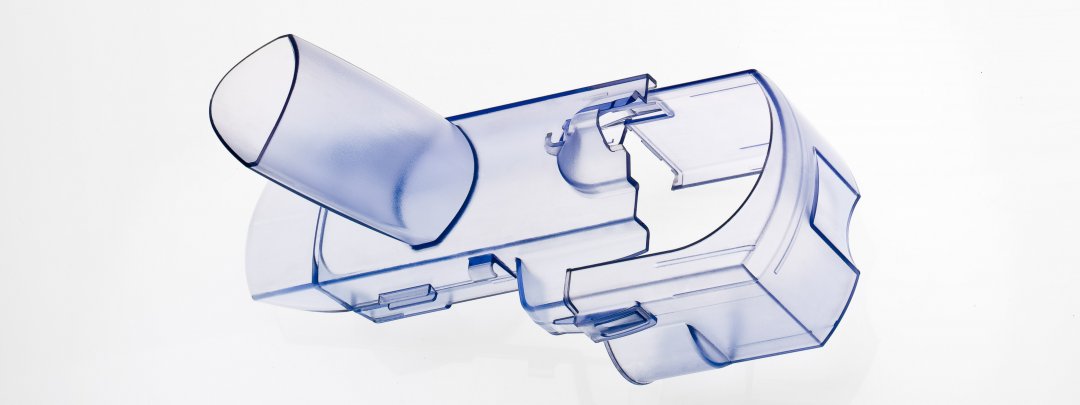

Výlisky jsou díky technicky dokonalé výrobě rozmanité a cenově výhodné sériové montážní díly. Aby byly tyto předpoklady dosaženy, vyžaduje to vysoké nároky na konstrukci dílu. Jedním z podstatných předpokladů jsou tenké a především rovnoměrné síly stěn. Tato okolnost směřuje většinou ke komplexnímu konstrukčnímu řešení a s ohledem na tuhost dílu k žebrování. Problémové oblasti u výlisku.

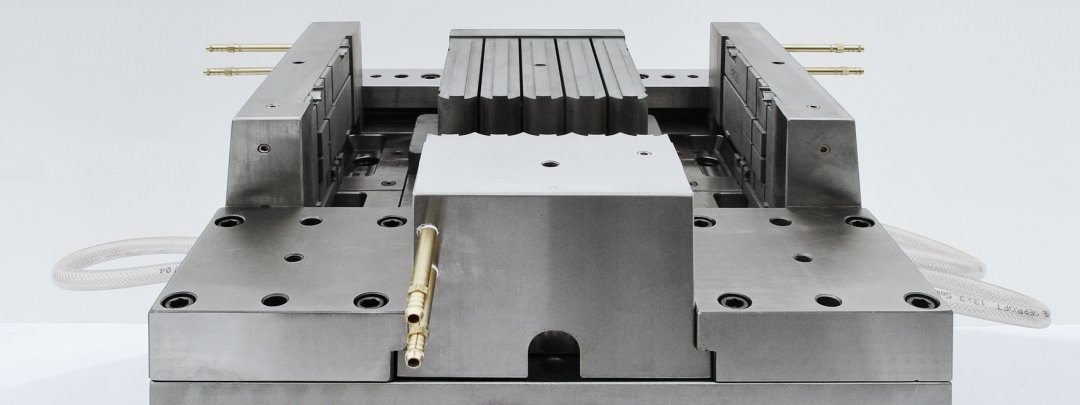

Konstrukční myšlenky ztroskotají, jsou-li požadovány různé síly stěn, shluky materiálu nebo žebrování. Dražším nástrojem mohou být shluky materiálu potlačeny. Tato zvýšená náročnost se již pro malé a střední série nevyplácí.

Toto umocňuje anisotropie u plněných materiálů. Orientace vláken plniva působí v tomto případě jako aktivátor deformací. Tím trpí tolerance tvaru a polohy na dílu.

Tento problém řeší TSG-metoda. Technologií vypěňovaní (TSG) vyráběné díly vykazují maximálně kompaktní strukturu, která je přibližně o 3 až 5% pomocí nadouvadla expandována. Tím jsou kompenzovány rozdíly ve smrštění uvnitř výlisku a speciální vlastnosti materiálu zachovány. To přináší výhody a volnost při konstrukci dílu.

TSG-metodou vyráběné výlisky mají napětí rovnoměrně rozloženo. Obvyklá fáze dotlaku v procesu odpadá a tím i tlak ve výši 1000 bar, při kterém se napětí v dílu vytvoří a zamrzne. Vyrovnávání smrštění u TSG nastává z taveniny rovnoměrně, z vlastní vnitřní síly a na všech místech stejně.

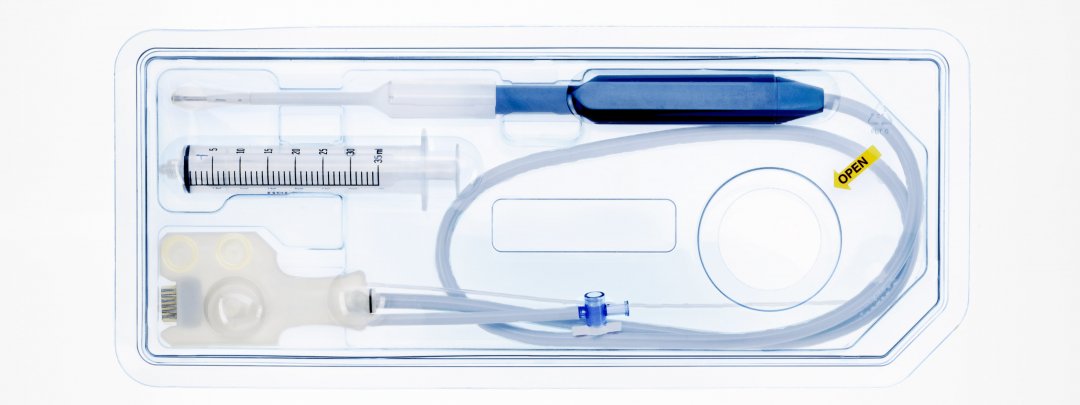

Pro malé a střední výše potřeb je TSG-metoda od celkového zvážení myšlenky, až k funkčnímu dílu, velmi vpřed. Malé, přesné díly v rozmezí hmotnosti jednoho gramu až po stabilní, rozměrově přesné díly do rozměrů 2000 mm a hmotnosti 20 kg jsou častokrát na trhu využívány bez alternativy. Stanovené požadavky na funkčnost jsou vyhovujícně splněny a TSG-díl zobrazuje nezbytnou podstatnost.

V důsledku většího objemu dílu se zvyšují spotřeba materiálu a časy cyklů, což spadá do výše ceny dílu.

Výhody dílů vyráběných termoplastickým vypěňováním (TSG) v kostce:

- díly s minimálními deformacemi tvarů

- široká paleta termoplastů, které lze použít

- tvůrčí volnost při konstrukci dílů

- propadliny jsou nepatrné

- vynikající vzájemná přesnost dílů pro sestavení

- velmi vysoká opakovatelnost

- nízké investiční náklady na základě příznivých cen nástrojů